Technische Anlagen und Geräte verstehen - dafür kann ich mich immer wieder begeistern. Daher habe ich mich 2017 für ein Studium im Fachbereich Maschinenbau am Umwelt-Campus entschieden. Hier hatte ich nicht nur die Möglichkeit das notwendige Wissen zu erlangen, sondern auch Aspekte der Nachhaltigkeit mit einzubeziehen. Insbesondere die additive Fertigung bietet hierbei Möglichkeiten der Materialeinsparung und innovativen Formgebung bei gleichzeitiger Optimierung von Prozessen. Gerade dieses Zusammenspiel übertragen auf die Bioprozesstechnik und damit auf die Komponenten von Bioreaktoren begeisterte mich bereits in meiner Masterarbeit. Durch meine Mitarbeit im Promotionskolleg ParaMorphoPharm kann ich an dieser Schnittstelle von Maschinenbau und Bioverfahrenstechnik weiterarbeiten und somit Optimierungspotenziale in der Kultivierung von Pilzen ermitteln, durch geschickte Konstruktion und additive Fertigung umsetzen und damit Prozesse effizienter und damit auch nachhaltiger gestalten.

Ziel ist die Optimierung und additive Fertigung (3D-Druck) neuartiger Reaktoreinbauten für die Pilzfermentation mit besonderem Fokus auf die Rührergeometrie. Mithilfe der zu entwickelnden Reaktoreinbauten soll ein Wachstumsumfeld für die Pilze geschaffen werden, dass sich durch eine geringe Scherbelastung bei gleichbleibender Pilzqualität auszeichnet. Durch die Optimierung des Prozesses (perspektivisch auch hinsichtlich eines industriellen Upscalings) mithilfe von Simulationen können fehlgeschlagene Kultivierungen vermieden und somit Kosten und Ressourcen eingespart werden.

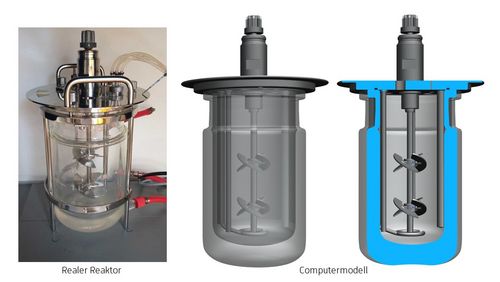

Zur Gewinnung pharmazeutisch interessanter Substanzen werden in der Bioverfahrenstechnik filamentöse Pilze in Bioreaktoren, speziell in sogenannten Rührreaktoren, gezüchtet. Hierbei haben, zusätzlich zu den Umgebungsbedingungen gegeben durch die Zusammensetzung der Kultivierungsflüssigkeit, die Reaktorkomponenten wie Rührer und Sensoren Einfluss auf den Kultivierungsprozess. Meine Aufgabe ist es, den Einfluss der Einbauten hinsichtlich der Geometrien und deren Anordnung im Kultivierungsbehälter zu untersuchen. Hier ist insbesondere die Betrachtung der Scherkräfte infolge der Rührbewegung von Relevanz, da diese für die Entwicklung der Pilze von wesentlicher Bedeutung sind.

In einem ersten Schritt habe ich daher den bisherigen konventionell genutzten Bioreaktor in ein digitales Modell überführt und in eine Software für Strömungssimulationen übertragen. Diese Software ermöglicht neben der Auswertung der Scherkräfte eine Betrachtung der Vermischung von Substanzen im Kultivierungsmedium. Diese Mischzeitbetrachtungen nutze ich für den Vergleich mit realen Mischzeitversuchen, um eine Validierung der Simulationsergebnisse durchführen zu können. Nach der Simulation und Betrachtung des Ist-Zustandes ist es mir möglich, anhand der simulierten Strömungsverläufe Optimierungspotenziale innerhalb des Reaktors zu identifizieren. Ziel ist es insbesondere, die Auswirkungen einzelner geometrischer Veränderungen zu untersuchen und diese in einem iterativen Optimierungsprozess in eine verbesserte Reaktorkonfiguration umzusetzen. Nach der Konstruktion neuer Einbauten können diese dann additiv je nach Anwendungsfall aus Kunststoff oder Metall gefertigt werden. Neben der iterativen Optimierungsarbeit durch Konstruktion und Simulation kommen somit auch Materialuntersuchungen hinzu, die die verschiedenen 3D-Druckverfahren und die zur Verfügung stehenden Materialoptionen hinsichtlich ihrer Eignung für die Verwendung in der Verfahrenstechnik betrachten. Hierzu zählen klassische Materialuntersuchungen wie Festigkeitsprüfungen aber auch Dichtheitstests.

Arbeitsziel ist die Optimierung der Reaktoreinbauten durch Konstruktion und Simulation sowie die additive Fertigung und Validierung der Optimierung durch Überprüfung der Einbauten im Einsatz. Aus der Geometrie der entwickelten Einbauten lassen sich dann Handlungsempfehlungen für den industriellen Einsatz ableiten.

Ein klassischer Arbeitstag beginnt in der Regel mit dem Aufsetzen und Konfigurieren einer neuen Simulation, die im Anschluss berechnet wird. Während der Berechnungszeit arbeite ich entweder an Literatur oder an anderen Konfigurationen der Simulation. Die Betreuung der Druckjobs an den 3D-Drucker und die Materialuntersuchungen an den Prüfmaschinen sorgen für Abwechslung.

Hoffmann, L.J.; Brinkmann, J.; Huwer, A.; Wahl, M.; te Heesen, H.: Praxisorientierte Konstruktion in der additiven Fertigung: Anwendung der Konstruktionsmethodik am Beispiel eines E-Scooters; Zeitschrift für den wirtschaftlichen Fabrikbetrieb (ZWF) 117(1-2): S. 30-34: DOI 10.1515/zwf-2022-1013

Brinkmann, J.; Bremer, M.; Huwer, A.; Hoffmann, L.J.; Wahl, M.; te Heesen, H.: Nachhaltigkeit durch Digitalisierung, additive Fertigung und innovative Prozesse in: Leal,W. (Hrsg.): Nachhaltigkeit in den Natur- und Sozialwissenschaften;DOI: 10.3726/b19330

Sie verlassen die offizielle Website der Hochschule Trier